产品目录

蒸汽流量计

涡街流量计

孔板流量计

压缩空气流量计

气体流量计

热式气体质量流量计

旋进旋涡流量计

金属管浮子流量计

气体罗茨流量计

电磁流量计

涡轮流量计

椭圆齿轮流量计

水流量计

液体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

相关产品

联系我们

联系电话:13655235852

服务热线:0517-86801009

公司传真:0517-86801007

公司邮箱:1464856260@qq.com

公司地址:江苏省金湖县理士大道61号

智能涡街流量计的系统组成与存在的问题及处理

摘要:介绍了焦炉烟气脱硝系统中智能涡街流量计的工艺、设备及控制,指出焦炉烟气脱硝运行中存在的问题,及时调整控制指标,保证了智能涡街流量计稳定运行,实现了焦炉烟气超低排放。焦化行业对氮氧化物等污染物排放要求日趋严格,焦炉烟气脱硝系统中采用的智能涡街流量计操作复杂,运行稳定性差。对智能涡街流量计、设备选型、管线布置、DCS自动化控制等多方面进行优化,通过1年多的调试,该智能涡街流量计运行稳定,控制精准,处理后的烟气可以达到超低排放标准。

1 智能涡街流量计系统的组成

1.1氨区系统

氨区设置2个100m3氨水贮罐,材料为304不锈钢,其净储存量可以满足4座焦炉连续运行5天。氨水贮罐采用常压设计、立式平底结构,贮罐ding部设置带阻火器的呼吸阀及安装有磁翻板液位计,并设置高低液位报警仪,温度、压力显示仪,人孔、爬梯等附件。为了便于监测管理,氨水贮罐除了设置现场液位计以外,还设置了远传雷达液位计,氨水贮罐的液位和温度可在DCS上显示。为保证安全,氨水贮罐采用内浮ding式设计,当充装氨水时,内浮ding随液位的升高而上升,始终漂浮在液体上方,可以减少氨水的蒸发面积,降低氨水的蒸发量。为了防止贮罐内吸入空气,还在氨水ding部通入氮气,装置运行时内浮ding上部空间为氮气环境,消除了产生爆炸性混合气体的条件。氨水泵向智能涡街流量计器输送氨水,泵的出口压力为0.60MPa,根据脱硝后烟气中氮氧化物的含量,由入口调节阀进行氨水流量调节。

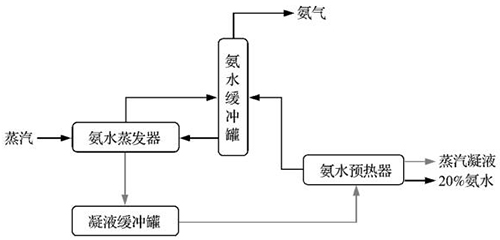

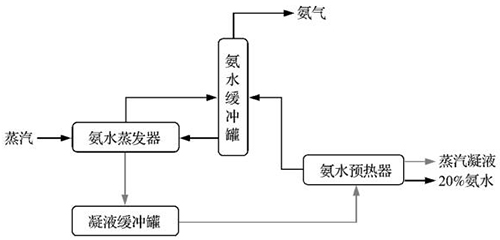

1.2氨水预热器

氨水预热器采用固定管板的管壳式换热器。氨水预热器的作用是利用智能涡街流量计器产生的蒸汽凝液将氨水进行初次预热,一方面节约智能涡街流量计器的蒸汽耗量,另一方面降低蒸汽凝液的温度,使蒸汽凝液在回到余热锅炉补水的过程中减少气态损失。

1.3智能涡街流量计器

智能涡街流量计器为固定管板的立式热虹吸再沸腾器,这种形式的换热器造价低、占地面积小、传热效率高。智能涡街流量计器与氨水缓冲罐有安装高度要求,氨水缓冲罐中的液体靠静压头进入智能涡街流量计器,被蒸汽加热部分气化后进入氨水缓冲罐中进行气液分离。智能涡街流量计器采用0.8MPa低压过热蒸汽加热,加热后的蒸汽变为蒸汽凝结水,靠液位差进入凝液缓冲罐。加热蒸汽的流量根据氨水缓冲罐的液位通过DCS自动控制。

1.4氨水缓冲罐

氨水缓冲罐有2个作用,一是进行气液分离,二是作为气体缓冲。从智能涡街流量计器来的氨水为气液两相,缓冲罐分离出来的气相进入氨气/烟气混合器,与稀释烟气混合后送至喷氨格栅。分离出来的液相自流循环至智能涡街流量计器。氨气缓冲罐出口管线上装有压力控制阀,采用控制氨气压力来达到氨气过热的目的。氨气缓冲罐上装有液位控制系统,通过控制加热蒸汽的流量使缓冲罐内液位稳定。当氨水的蒸发压力一定,氨水缓冲罐的液位不变时,进入的氨水质量等于蒸发出的氨气质量。为了防止氨气在输送管道上冷凝,智能涡街流量计在0.1MPa压力下进行,此时蒸发温度为119℃。当氨气通过罐ding压力控制阀减压后,氨气为过热状态,在采取保温和伴热措施后保证不会发生冷凝。氨水缓冲罐为压力容器,上部装有安全阀,可防止设备压力过高。

1.5凝液缓冲罐

凝液缓冲罐的作用是收集智能涡街流量计器中的蒸汽凝结水。蒸汽凝结水靠位差从智能涡街流量计器中自流至凝液缓冲罐,通过调节阀控制凝液缓冲罐的液位,以保证只排出凝结水而不损失蒸汽。凝液缓冲罐排出的蒸汽凝结水再进入氨水预热器进一步回收其中的热量,好后排到余热锅炉软水箱。凝液缓冲罐为压力容器,上部装有安全阀,可防止设备压力过高。由于排放介质是低压蒸汽,可以在安全的地方直接排放。智能涡街流量计流程如图1所示。

2 智能涡街流量计的控制及连锁

2.1氨水流量的串级控制

氨水流量与氮氧化物排放量的控制为串级控制,通过控制喷氨量来控制氮氧化物排放量。在装置开工初期,操作人员手动调节氨水预热器入口阀门开度,使氨水流量达到设计值,并根据氮氧化物排放量和氨逃逸量调节氨水流量。当氮氧化物排放量和氨逃逸量达到工艺要求时,以此值作为氨水流量计的设定值,将氨水流量投入自动控制。此时氨水流量计根据设定值发出控制信号,调整开度,使氨水流量稳定在设定值。当自动控制稳定后,可以将氮氧化物排放值作为变量参加控制,实现串级调节。根据氮氧化物在线检测仪检测到的氮氧化物排放浓度,手动调整氨水流量设定值,控制烟气中**x含量小于100mg/m3。当**x排放量稳定后,将AICA-3005投入串级控制。投入串级调节后,当氮氧化物检测仪检测到排放的氮氧化物浓度与设定值发生偏差时,会发出一个修正信号,自动修改氨水流量计的设定值。氨水流量的设定值被修改后,控制系统会自动修正入口调节阀开度,使氨水的流量根据氮氧化物的排放量而变化。同时结合焦炉烟气脱硝工艺,把交换机换向报警信号取到DCS进行逻辑控制,交换机换向时提前控制氨气的喷氨量,既满足氮氧化物的排放量变化又保证氨逃逸指标控制在5mg/L以下。

2.2氨水缓冲罐的液位控制

在氨水进料量、智能涡街流量计压力一定的条件下,氨气流量与氨水缓冲罐液位有关。通过调节加热蒸汽的流量来控制氨气缓冲罐的液位,使之保持相对恒定,此时氨水进料量等于智能涡街流量计量。正常工况下,氨气缓冲罐液位控制在测量仪表的68%量程,当氨气缓冲罐液位升高或降低时,液位传感器检测到测量值与设定值产生了偏差,发出信号使加热蒸汽调节阀开大或关小,增加或减少加热蒸汽的流量,从而保持氨水缓冲罐液位的稳定。

2.3氨水缓冲罐的压力控制

氨水在20kPa压力下的蒸发温度为118℃,此温度为饱和温度,当温度稍微降低时,氨气就会冷凝为液体。为了使氨气在输送过程中不易冷凝,采用过热氨气的输送方式。方法是使氨水在20kPa压力下蒸发(此时氨水的蒸发温度为118℃),之后通过压力控制阀使之减压到10kPa,此时氨气温度为110℃,远大于饱和温度,氨气不易冷凝。氨水缓冲罐的压力控制采用单回路简单控制,安装在氨水缓冲罐上部的压力传感器设定在20kPa,当压力升高或降低时,调节阀动作,使氨水缓冲罐的压力保持在20kPa。

2.4氨水预热器入口调节阀门的安全连锁

为了保证脱硝装置的安全生产和脱硝催化剂的使用寿命,设置了氨水入口流量调节阀4种故障状态的安全连锁。

(1)I-103连锁:当风机发生故障停止运行时触发I-103连锁,连锁动作是关闭氨水入口流量调节阀。这是为了防止氨空混合器中氨气的浓度太高,达到爆炸*限而采取的紧急安全切断措施。

(2)I-102连锁:当引风机发生故障停止运行时触发I-102连锁,连锁动作是关闭入口调节阀,旁通闸板阀全开。因为当引风机停止运行时,烟气改走原烟道,脱硝反应器停止工作,装置不需要喷氨。

(3)I-101连锁:当脱硝反应器入口烟气温度处于低低位时触发I-101连锁,连锁动作是关闭氨水入口调节阀。这是为了防止低温下氨气与氮氧化物反应形成硝酸盐,硝酸盐不但会堵塞催化剂,而且会发生爆炸,发生安全事故。

(4)I-503连锁:当氨水缓冲罐液位处于高高位时,触发I-503连锁,连锁动作是关闭氨水入口调节阀。这是为了防止氨水缓冲罐液位过高使液体进入氨气烟气混合器及脱硝反应器,淋湿催化剂,导致催化剂失效或寿命降低。

3 智能涡街流量计系统存在的问题及处理

氨水由预热器预热后进入蒸发器加热蒸发,含有氨气与水的混合气进入到氨水缓冲罐进行气液分离,再经氨水缓冲罐ding部调节阀调节控制流量、压力后送到氨气烟气混合器中,与风机送来的160℃的烟气混合后经喷氨格栅喷入到脱硝反应器的进口管道中,再经过气流分布器进行烟气均匀分布,好后进入脱硝反应器进行脱硝。智能涡街流量计系统运行3个月后氨水预热器、智能涡街流量计器、氨水缓冲罐等多处位置出现了不同程度的结晶和堵塞。

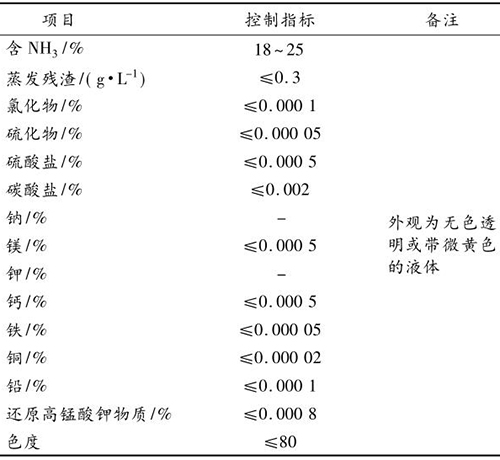

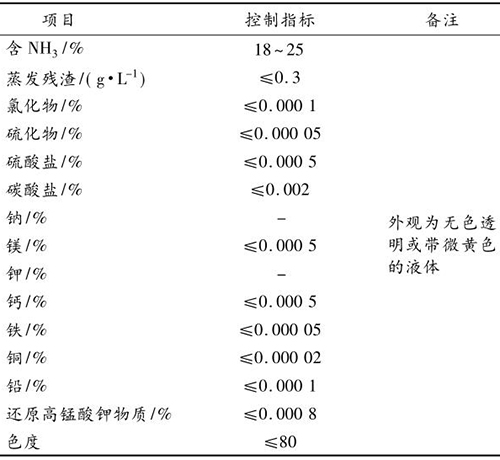

现场取样后经过化验室分析发现,氨水结晶体主要成分为硫化物和氯化物。经过多方了解与查询,目前市场供应的氨水有合成氨水和副产氨水2种。副产氨水含有多种杂质,化学成分不确定,不但影响脱硝效率,还会造成脱硝烟气二次污染,特别是有机烃类会使催化剂中毒。根据合成氨水生产实际情况,参照工业液氨、去离子软化水的**标准,制定脱硝用氨水检验控制标准,见表1。焦炉烟气脱硝工艺运行1年多,智能涡街流量计系统运行稳定,没有出现结晶、堵塞等生产事故,脱硝装置运行稳定。

4 结语

焦炉烟气脱硝系统中的智能涡街流量计采用氨水预热、智能涡街流量计、氨水气液缓冲分离及蒸汽冷凝液缓冲排放等设计,同时配套DCS自动控制系统作保障,提高了烟气脱硝系统的安全性与控制精度,保证脱硝系统氮氧化物与氨水喷入量的非常好的配比。近1年来烟气脱硝装置运行稳定,智能涡街流量计控制系统在焦炉烟气脱硝中取得成功应用。

1 智能涡街流量计系统的组成

1.1氨区系统

氨区设置2个100m3氨水贮罐,材料为304不锈钢,其净储存量可以满足4座焦炉连续运行5天。氨水贮罐采用常压设计、立式平底结构,贮罐ding部设置带阻火器的呼吸阀及安装有磁翻板液位计,并设置高低液位报警仪,温度、压力显示仪,人孔、爬梯等附件。为了便于监测管理,氨水贮罐除了设置现场液位计以外,还设置了远传雷达液位计,氨水贮罐的液位和温度可在DCS上显示。为保证安全,氨水贮罐采用内浮ding式设计,当充装氨水时,内浮ding随液位的升高而上升,始终漂浮在液体上方,可以减少氨水的蒸发面积,降低氨水的蒸发量。为了防止贮罐内吸入空气,还在氨水ding部通入氮气,装置运行时内浮ding上部空间为氮气环境,消除了产生爆炸性混合气体的条件。氨水泵向智能涡街流量计器输送氨水,泵的出口压力为0.60MPa,根据脱硝后烟气中氮氧化物的含量,由入口调节阀进行氨水流量调节。

1.2氨水预热器

氨水预热器采用固定管板的管壳式换热器。氨水预热器的作用是利用智能涡街流量计器产生的蒸汽凝液将氨水进行初次预热,一方面节约智能涡街流量计器的蒸汽耗量,另一方面降低蒸汽凝液的温度,使蒸汽凝液在回到余热锅炉补水的过程中减少气态损失。

1.3智能涡街流量计器

智能涡街流量计器为固定管板的立式热虹吸再沸腾器,这种形式的换热器造价低、占地面积小、传热效率高。智能涡街流量计器与氨水缓冲罐有安装高度要求,氨水缓冲罐中的液体靠静压头进入智能涡街流量计器,被蒸汽加热部分气化后进入氨水缓冲罐中进行气液分离。智能涡街流量计器采用0.8MPa低压过热蒸汽加热,加热后的蒸汽变为蒸汽凝结水,靠液位差进入凝液缓冲罐。加热蒸汽的流量根据氨水缓冲罐的液位通过DCS自动控制。

1.4氨水缓冲罐

氨水缓冲罐有2个作用,一是进行气液分离,二是作为气体缓冲。从智能涡街流量计器来的氨水为气液两相,缓冲罐分离出来的气相进入氨气/烟气混合器,与稀释烟气混合后送至喷氨格栅。分离出来的液相自流循环至智能涡街流量计器。氨气缓冲罐出口管线上装有压力控制阀,采用控制氨气压力来达到氨气过热的目的。氨气缓冲罐上装有液位控制系统,通过控制加热蒸汽的流量使缓冲罐内液位稳定。当氨水的蒸发压力一定,氨水缓冲罐的液位不变时,进入的氨水质量等于蒸发出的氨气质量。为了防止氨气在输送管道上冷凝,智能涡街流量计在0.1MPa压力下进行,此时蒸发温度为119℃。当氨气通过罐ding压力控制阀减压后,氨气为过热状态,在采取保温和伴热措施后保证不会发生冷凝。氨水缓冲罐为压力容器,上部装有安全阀,可防止设备压力过高。

1.5凝液缓冲罐

凝液缓冲罐的作用是收集智能涡街流量计器中的蒸汽凝结水。蒸汽凝结水靠位差从智能涡街流量计器中自流至凝液缓冲罐,通过调节阀控制凝液缓冲罐的液位,以保证只排出凝结水而不损失蒸汽。凝液缓冲罐排出的蒸汽凝结水再进入氨水预热器进一步回收其中的热量,好后排到余热锅炉软水箱。凝液缓冲罐为压力容器,上部装有安全阀,可防止设备压力过高。由于排放介质是低压蒸汽,可以在安全的地方直接排放。智能涡街流量计流程如图1所示。

2 智能涡街流量计的控制及连锁

2.1氨水流量的串级控制

氨水流量与氮氧化物排放量的控制为串级控制,通过控制喷氨量来控制氮氧化物排放量。在装置开工初期,操作人员手动调节氨水预热器入口阀门开度,使氨水流量达到设计值,并根据氮氧化物排放量和氨逃逸量调节氨水流量。当氮氧化物排放量和氨逃逸量达到工艺要求时,以此值作为氨水流量计的设定值,将氨水流量投入自动控制。此时氨水流量计根据设定值发出控制信号,调整开度,使氨水流量稳定在设定值。当自动控制稳定后,可以将氮氧化物排放值作为变量参加控制,实现串级调节。根据氮氧化物在线检测仪检测到的氮氧化物排放浓度,手动调整氨水流量设定值,控制烟气中**x含量小于100mg/m3。当**x排放量稳定后,将AICA-3005投入串级控制。投入串级调节后,当氮氧化物检测仪检测到排放的氮氧化物浓度与设定值发生偏差时,会发出一个修正信号,自动修改氨水流量计的设定值。氨水流量的设定值被修改后,控制系统会自动修正入口调节阀开度,使氨水的流量根据氮氧化物的排放量而变化。同时结合焦炉烟气脱硝工艺,把交换机换向报警信号取到DCS进行逻辑控制,交换机换向时提前控制氨气的喷氨量,既满足氮氧化物的排放量变化又保证氨逃逸指标控制在5mg/L以下。

2.2氨水缓冲罐的液位控制

在氨水进料量、智能涡街流量计压力一定的条件下,氨气流量与氨水缓冲罐液位有关。通过调节加热蒸汽的流量来控制氨气缓冲罐的液位,使之保持相对恒定,此时氨水进料量等于智能涡街流量计量。正常工况下,氨气缓冲罐液位控制在测量仪表的68%量程,当氨气缓冲罐液位升高或降低时,液位传感器检测到测量值与设定值产生了偏差,发出信号使加热蒸汽调节阀开大或关小,增加或减少加热蒸汽的流量,从而保持氨水缓冲罐液位的稳定。

2.3氨水缓冲罐的压力控制

氨水在20kPa压力下的蒸发温度为118℃,此温度为饱和温度,当温度稍微降低时,氨气就会冷凝为液体。为了使氨气在输送过程中不易冷凝,采用过热氨气的输送方式。方法是使氨水在20kPa压力下蒸发(此时氨水的蒸发温度为118℃),之后通过压力控制阀使之减压到10kPa,此时氨气温度为110℃,远大于饱和温度,氨气不易冷凝。氨水缓冲罐的压力控制采用单回路简单控制,安装在氨水缓冲罐上部的压力传感器设定在20kPa,当压力升高或降低时,调节阀动作,使氨水缓冲罐的压力保持在20kPa。

2.4氨水预热器入口调节阀门的安全连锁

为了保证脱硝装置的安全生产和脱硝催化剂的使用寿命,设置了氨水入口流量调节阀4种故障状态的安全连锁。

(1)I-103连锁:当风机发生故障停止运行时触发I-103连锁,连锁动作是关闭氨水入口流量调节阀。这是为了防止氨空混合器中氨气的浓度太高,达到爆炸*限而采取的紧急安全切断措施。

(2)I-102连锁:当引风机发生故障停止运行时触发I-102连锁,连锁动作是关闭入口调节阀,旁通闸板阀全开。因为当引风机停止运行时,烟气改走原烟道,脱硝反应器停止工作,装置不需要喷氨。

(3)I-101连锁:当脱硝反应器入口烟气温度处于低低位时触发I-101连锁,连锁动作是关闭氨水入口调节阀。这是为了防止低温下氨气与氮氧化物反应形成硝酸盐,硝酸盐不但会堵塞催化剂,而且会发生爆炸,发生安全事故。

(4)I-503连锁:当氨水缓冲罐液位处于高高位时,触发I-503连锁,连锁动作是关闭氨水入口调节阀。这是为了防止氨水缓冲罐液位过高使液体进入氨气烟气混合器及脱硝反应器,淋湿催化剂,导致催化剂失效或寿命降低。

3 智能涡街流量计系统存在的问题及处理

氨水由预热器预热后进入蒸发器加热蒸发,含有氨气与水的混合气进入到氨水缓冲罐进行气液分离,再经氨水缓冲罐ding部调节阀调节控制流量、压力后送到氨气烟气混合器中,与风机送来的160℃的烟气混合后经喷氨格栅喷入到脱硝反应器的进口管道中,再经过气流分布器进行烟气均匀分布,好后进入脱硝反应器进行脱硝。智能涡街流量计系统运行3个月后氨水预热器、智能涡街流量计器、氨水缓冲罐等多处位置出现了不同程度的结晶和堵塞。

现场取样后经过化验室分析发现,氨水结晶体主要成分为硫化物和氯化物。经过多方了解与查询,目前市场供应的氨水有合成氨水和副产氨水2种。副产氨水含有多种杂质,化学成分不确定,不但影响脱硝效率,还会造成脱硝烟气二次污染,特别是有机烃类会使催化剂中毒。根据合成氨水生产实际情况,参照工业液氨、去离子软化水的**标准,制定脱硝用氨水检验控制标准,见表1。焦炉烟气脱硝工艺运行1年多,智能涡街流量计系统运行稳定,没有出现结晶、堵塞等生产事故,脱硝装置运行稳定。

4 结语

焦炉烟气脱硝系统中的智能涡街流量计采用氨水预热、智能涡街流量计、氨水气液缓冲分离及蒸汽冷凝液缓冲排放等设计,同时配套DCS自动控制系统作保障,提高了烟气脱硝系统的安全性与控制精度,保证脱硝系统氮氧化物与氨水喷入量的非常好的配比。近1年来烟气脱硝装置运行稳定,智能涡街流量计控制系统在焦炉烟气脱硝中取得成功应用。