产品目录

蒸汽流量计

涡街流量计

孔板流量计

压缩空气流量计

气体流量计

热式气体质量流量计

旋进旋涡流量计

金属管浮子流量计

气体罗茨流量计

电磁流量计

涡轮流量计

椭圆齿轮流量计

水流量计

液体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

相关产品

联系我们

联系电话:13655235852

服务热线:0517-86801009

公司传真:0517-86801007

公司邮箱:1464856260@qq.com

公司地址:江苏省金湖县理士大道61号

探究丙烷计量表远程监控平台的设计

摘要笔者介绍了丙烷计量表远程监控平台的设计。此平台实现了对丙烷计量表设备的远程监控、远程工艺管理、远程维护以及远程报警管理。

前言

随着社会的高速发展,传统制造业随着智能制造不断地升级换代,工业窑炉设备自动化程度得到了飞速提高。在大大减轻了人力的同时,控制系统复杂程度及设备本身安全性能化设计也越来越高。如何提升设备利用率、加强设备维护维修时效性、简化人工损耗越来越受到各个生产企业的关注和重视。设备的远程运行状态监控、远程工艺管理、远程运维管理、远程报警管理将成为设备的重要组成部分。

1 需求

工业窑炉烧成过程属于一个时变性、大滞后、多干扰的热工过程,并衍生出多种多样的复杂配套控制系统。一旦窑炉出现复杂的烧成或工艺故障,若无专家帮助,很难及时排除故障,从而影响生产正常进行,将会带来不可预测的损失。丙烷计量表远程监控平台实现了远程监视该设备的运行状况,并可实现不受空间、时间限制的操控该设备,从而完成了远程工艺管理、远程运维管理、远程报警管理,为预防、处理此类故障提供了*大的便利,节约了时间成本。

2 平台架构

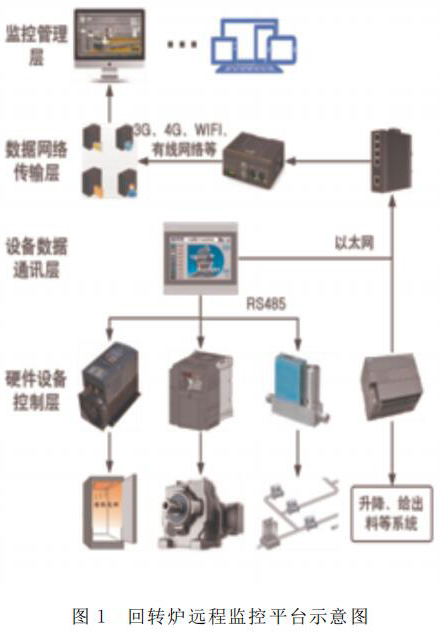

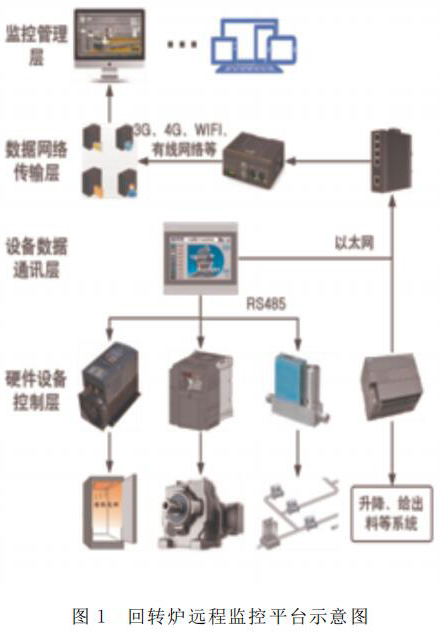

丙烷计量表远程监控平台大致可分为4层。*一层为硬件设备控制层,*二层为设备数据通讯层,*三层为数据网络传输层,*四层为数据远程监控管理层(如图1所示)。

2.1丙烷计量表远程监控平台硬件设备层

在丙烷计量表远程监控平台中,*一层完成了设备的所有动作性能控制。加热系统选用泰矽T7数显设定调控器控制,集成了PID控温和RS485通讯功能,配合热电偶信号反馈,形成闭环控制,使设备加热过程得以精确控温;传动系统选用三菱变频器控制,使回转速度可以在一定范围内根据烧成工艺要求进行自由调整;进气系统选用山武MQV数字质量流量计控制,在物料反应或保护过程中,可以精确控制气体流量;升降、给出料等系统动作的控制,根据经济性、可靠性、可扩展性,具有以太网通讯功能,选用西门子S7-200SMARTPLC控制。

2.2丙烷计量表远程监控平台设备数据通讯层

由于工业窑炉设备的固有属性,在设备现场必须有可靠的监视和控制平台,所以就地设置了触摸屏来实现。触摸屏是人机交互和信息传输、反馈的媒介,它实现了信息的内部形式与用户可以接受形式之间的转换。为配合平台的开发,选用了MCGS触摸屏,配有两个RS485串口和一个10/100M自适应以太网接口。加热系统的调功器、传动系统的变频器以及进气系统的质子流量计通过RS485串口与MCGS触摸屏通讯,而升降、给出料等系统的PLC通过以太网与MCGS触摸屏通讯,提取设备所有的数据。经过处理的数据,能够提供丙烷计量表设备的控制、程序、报警、温度曲线、报警记录及数据记录功能,提供更加便捷的人机交互平台,*大地方便了现场人员对丙烷计量表的操控与管理。

2.3丙烷计量表远程监控平台数据网络传输层

丙烷计量表提取到的全部数据,由MCGS触摸屏利用ModbusTCP/IP数据转发协议,经过工业级交换机,传输给智能网关,再通过智能网关上传至云平台端的数据服务器。网络传输层选用的HINETM111T智能网关,是一个集成多种互联网通讯技术,其包含的3G、4G、WIFI、有线网络等多种互联网接入方式。为设备的远程信息化管理提供高速便捷的安全通讯链路,为整个平台各功能得以实现提供安全可靠的保障和基础。

2.4丙烷计量表远程监控平台数据远程监控层

丙烷计量表远程监控平台的数据远程监控层通过3G、4G、WIFI、有线网络等多种方式连接到互联网中的网络服务器,将本设备的所有数据提取出来,以组态的形式,将设备的监控画面呈现在PC端、移动手机端。同时也实现了对PLC等控制器的远程程序更新、远程故障诊断以及组态的远程连接功能。在监控画面中,可以实时查看到丙烷计量表各个温区的设定温度、实际温度、转速、进料量、出料产量、出料温度、进气流量、炉内压力等工艺参数,也设置有历史温度曲线和数据报表功能。生产方可以根据实时的工艺参数分析出当前设备的运行状态,判断设备是否正常运行,工艺工程是否符合当前要求。根据历史曲线、数据方便的分析出以往设备全面的运行状态,优化工艺过程。监控画面中还设有报警管理功能,记录了设备所有异常状态的内容、时间以及处理报警的时间,并且能在报警的同时以发送短信、微信推送等形式,通知相关人员来进行及时的处理。在对于现场人员无法处理,需要修改丙烷计量表设备程序,以及需通过监控程序来查找故障原因的情况下,不需要工程师到达现场,在远程就能完成程序的监控、故障诊断、上传和下载,提高处理故障的效率,降低设备维护成本。

3 结论

笔者通过采用互联网通讯技术、工业RS485以及以太网通讯相结合的系统方式实现了对丙烷计量表设备数据安全、快捷的远程采集和传输。丙烷计量表远程监控平台达到了远程监视该设备的运行状况,并实现不受空间、时间限制的操控该设备,完成了远程工艺管理、远程运行维护管理、远程报警管理,解决了远程程序上传、下载的问题。经过调试、生产证明了平台的可行性,降低了设备的售后维护成本,并*大地提高了设备商的服务效率和质量,为设备安全正常运行提供了多重保障。

前言

随着社会的高速发展,传统制造业随着智能制造不断地升级换代,工业窑炉设备自动化程度得到了飞速提高。在大大减轻了人力的同时,控制系统复杂程度及设备本身安全性能化设计也越来越高。如何提升设备利用率、加强设备维护维修时效性、简化人工损耗越来越受到各个生产企业的关注和重视。设备的远程运行状态监控、远程工艺管理、远程运维管理、远程报警管理将成为设备的重要组成部分。

1 需求

工业窑炉烧成过程属于一个时变性、大滞后、多干扰的热工过程,并衍生出多种多样的复杂配套控制系统。一旦窑炉出现复杂的烧成或工艺故障,若无专家帮助,很难及时排除故障,从而影响生产正常进行,将会带来不可预测的损失。丙烷计量表远程监控平台实现了远程监视该设备的运行状况,并可实现不受空间、时间限制的操控该设备,从而完成了远程工艺管理、远程运维管理、远程报警管理,为预防、处理此类故障提供了*大的便利,节约了时间成本。

2 平台架构

丙烷计量表远程监控平台大致可分为4层。*一层为硬件设备控制层,*二层为设备数据通讯层,*三层为数据网络传输层,*四层为数据远程监控管理层(如图1所示)。

2.1丙烷计量表远程监控平台硬件设备层

在丙烷计量表远程监控平台中,*一层完成了设备的所有动作性能控制。加热系统选用泰矽T7数显设定调控器控制,集成了PID控温和RS485通讯功能,配合热电偶信号反馈,形成闭环控制,使设备加热过程得以精确控温;传动系统选用三菱变频器控制,使回转速度可以在一定范围内根据烧成工艺要求进行自由调整;进气系统选用山武MQV数字质量流量计控制,在物料反应或保护过程中,可以精确控制气体流量;升降、给出料等系统动作的控制,根据经济性、可靠性、可扩展性,具有以太网通讯功能,选用西门子S7-200SMARTPLC控制。

2.2丙烷计量表远程监控平台设备数据通讯层

由于工业窑炉设备的固有属性,在设备现场必须有可靠的监视和控制平台,所以就地设置了触摸屏来实现。触摸屏是人机交互和信息传输、反馈的媒介,它实现了信息的内部形式与用户可以接受形式之间的转换。为配合平台的开发,选用了MCGS触摸屏,配有两个RS485串口和一个10/100M自适应以太网接口。加热系统的调功器、传动系统的变频器以及进气系统的质子流量计通过RS485串口与MCGS触摸屏通讯,而升降、给出料等系统的PLC通过以太网与MCGS触摸屏通讯,提取设备所有的数据。经过处理的数据,能够提供丙烷计量表设备的控制、程序、报警、温度曲线、报警记录及数据记录功能,提供更加便捷的人机交互平台,*大地方便了现场人员对丙烷计量表的操控与管理。

2.3丙烷计量表远程监控平台数据网络传输层

丙烷计量表提取到的全部数据,由MCGS触摸屏利用ModbusTCP/IP数据转发协议,经过工业级交换机,传输给智能网关,再通过智能网关上传至云平台端的数据服务器。网络传输层选用的HINETM111T智能网关,是一个集成多种互联网通讯技术,其包含的3G、4G、WIFI、有线网络等多种互联网接入方式。为设备的远程信息化管理提供高速便捷的安全通讯链路,为整个平台各功能得以实现提供安全可靠的保障和基础。

2.4丙烷计量表远程监控平台数据远程监控层

丙烷计量表远程监控平台的数据远程监控层通过3G、4G、WIFI、有线网络等多种方式连接到互联网中的网络服务器,将本设备的所有数据提取出来,以组态的形式,将设备的监控画面呈现在PC端、移动手机端。同时也实现了对PLC等控制器的远程程序更新、远程故障诊断以及组态的远程连接功能。在监控画面中,可以实时查看到丙烷计量表各个温区的设定温度、实际温度、转速、进料量、出料产量、出料温度、进气流量、炉内压力等工艺参数,也设置有历史温度曲线和数据报表功能。生产方可以根据实时的工艺参数分析出当前设备的运行状态,判断设备是否正常运行,工艺工程是否符合当前要求。根据历史曲线、数据方便的分析出以往设备全面的运行状态,优化工艺过程。监控画面中还设有报警管理功能,记录了设备所有异常状态的内容、时间以及处理报警的时间,并且能在报警的同时以发送短信、微信推送等形式,通知相关人员来进行及时的处理。在对于现场人员无法处理,需要修改丙烷计量表设备程序,以及需通过监控程序来查找故障原因的情况下,不需要工程师到达现场,在远程就能完成程序的监控、故障诊断、上传和下载,提高处理故障的效率,降低设备维护成本。

3 结论

笔者通过采用互联网通讯技术、工业RS485以及以太网通讯相结合的系统方式实现了对丙烷计量表设备数据安全、快捷的远程采集和传输。丙烷计量表远程监控平台达到了远程监视该设备的运行状况,并实现不受空间、时间限制的操控该设备,完成了远程工艺管理、远程运行维护管理、远程报警管理,解决了远程程序上传、下载的问题。经过调试、生产证明了平台的可行性,降低了设备的售后维护成本,并*大地提高了设备商的服务效率和质量,为设备安全正常运行提供了多重保障。