产品目录

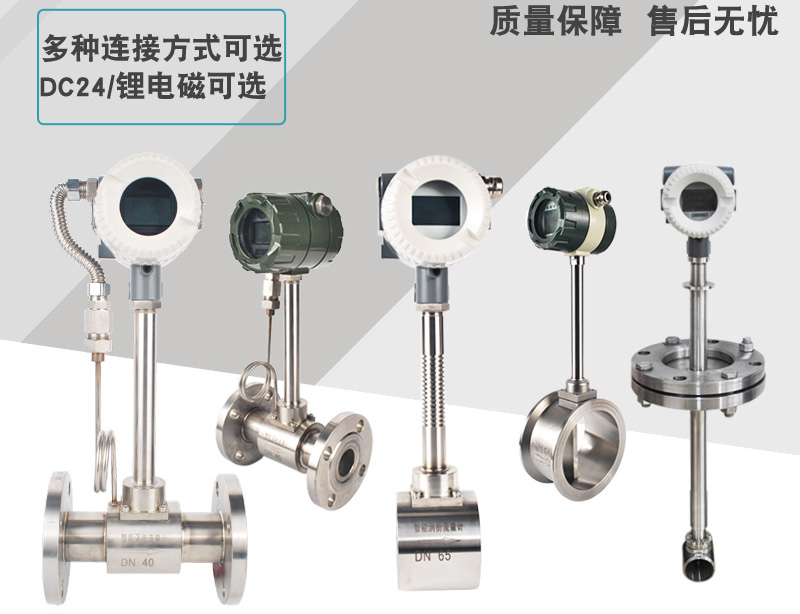

蒸汽流量计

涡街流量计

孔板流量计

压缩空气流量计

气体流量计

热式气体质量流量计

旋进旋涡流量计

金属管浮子流量计

气体罗茨流量计

电磁流量计

涡轮流量计

椭圆齿轮流量计

水流量计

液体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

相关产品

联系我们

联系电话:13655235852

服务热线:0517-86801009

公司传真:0517-86801007

公司邮箱:1464856260@qq.com

公司地址:江苏省金湖县理士大道61号

关于蒸汽管道流量表行业标准装置研制的探讨

【摘要】本文依托当前蒸汽管道流量表量检定方面的要求,根据仪表行业现状,提出要研制出一种更加高效的计量检定标准装置用于高效地进行检定工作,因此在本文当中提出了相关的研究内容和研究思路,希望可以为检定装置的研制提供参考的思路。

1 引言

随着仪表行业的扩张,蒸汽管道流量表使用量大增,给检定带来了非常大的压力,检定工作量大,任务艰巨,因此检定部门迫切需求先进的标准检定仪器,因此探索蒸汽管道流量表量检定标准装置的研制,具有非常显著的现实意义。

2 研制内容思考

本课题的研究旨在为蒸汽管道流量表量检定标准装置的研制提供一些可以参考的思路和方法,因此在本课题的*一部分,重点就研制内容进行分析讨论。因此基于蒸汽管道流量表量检定标准装置研制这一课题,试图依托现行**标准,完成对蒸汽管道流量表性能指标的测试工作,对计量检定标准装置的系统原理、系统组成等进行多方面的设计论证,形成具体的计量检定标准装置研制的具体思路。

主要内容上,*先,考虑高分辨率,多路多信号的信号采集系统,为保证检定效率以及检定精确度,考虑研制多路信号采集系统,实现对多个蒸汽管道流量表的信息采集。研究思路上包括多路采集电路板研制、确定通讯方式,确定电路板抗干扰方法,研究提高信号采集分辨率的方法,确定多信号通道集成的方法。多路信号通信设计使用和S P I 总线通讯,抗干扰方法拟采用光电隔离技术。使用信号放大器和高位 A/D 转换芯片提高分辨率。

其次,自动电控系统装置,为了保证装置对蒸汽管道流量表重复性、示值误差、响应时间、漂移等检定指标的检定,需要达到标准气体的气压、流量、气路通断、实时工况的自动操控,因此考虑以 PLC 为主控装置来实现电控,依托P L C 程序来完成自动电控设计,硬件装置上配置工作站,标准气体气压和流量控制装置。具体上以 PLC 为核心,配合电磁阀、真空装置、继电器、电源、通信模块、管线等硬件,并设计相应的驱动控制程序,实现自动化的检定控制。

3 研制方案思考

3.1 装置工作原理

根据作业环境气体检测报警仪通用技术要求对计量部分的检定要求来看,既定装置的检定项目包括重复性、示值误差、响应时间、漂移等,根据这些项目,结合上文内容确定装置的组成包括信号采集、通讯、电气控制和控制软件四个部分。由此组成的装置,工作原理如下:电气控制部分涵盖高压气瓶等硬件装置,用以控制高压标准气体的气压和流量,高压气瓶输出标准气体到传感器,为了保证标准气体的浓度,因此假设通过真空处理,来保证不同浓度气体切换时浓度的稳定性,标准气体在输出过程当中要经过减压限流装置控制标准气体的气压和流量,并输送到传感器中。信号采集装置将传感器的信号采集起来并上传至上位机,上位机部分则包括 PLC 和工作站,在这个部分通过设计的程序来完成电气控制与数据处理上的工作,实现自动化检定。

3.2 研制装置功能模块

*先电气控制模块,主要任务是在 P L C 的控制下实现对减压限流装置的自动控制,以此来保证输出标准气体的气压、流量,确保标准气体有效地融入被检定的蒸汽管道流量表当中,实现自动控制、采集与计算。整个自动电控系统包括 P L C、电磁阀、标准气体储存瓶、气压表、稳压器、减压限流装置、公共舱体、流量计、控制电路等组成。程序方面要求 OLC 根据上位机的控制指令来完成对电磁阀的驱动,并且要有自检能力,同时要实现根据运算的结果,自动发出控制指令,完成控制过程,且要具备手动控制功能。

其次,信号采集模块,主要任务是未来完成对蒸汽管道流量表性能指标信息的采集,为了完成这一目标,结合上文的分析来说,采用 SPI 总线通讯,实现多路检定,电路板使用信号放大器以及高位 A/D 转换芯片来实现高分辨率的信号采集,同时利用光电隔离技术来提高抗干扰能力。总结起来,信号采集模块要实现对多种信号的集成,变换,隔离和放大,为此考虑使用单片机来进行信息采集与处理并通过总线方式来上传到主板单片机。单片机主要完成对A / D 芯片的控制以及接收芯片输出的信号,通过编写相应的数据处理程序,将接收的信号处理后上传至主板单片机。主板单片机通过必要电路与上位机通讯。

再次,通讯模块,其主要任务在于完成电气控制部分和上位机之间的通讯。通讯网络采用无线网络互联通讯技术和 USB 通讯技术,实用无线互联模块,USB 通讯上使用专业芯片来构建 USB 通讯。

*后工作站及 P L C 的程序设计,P L C 程序设计按照选用的 PLC 所提供的程序设计软件进行设计,要求满足上文提出的控制要求。工作站方面是重点内容,要求包括用户管理,阀门切换,仪器校准,示值误差、重复性、响应时间、漂移等的检定。

3.3 研制装置成效

根据上文的思路设计研制了一款蒸汽管道流量表量检定标准装置,经过后期的安装调试后,确定其主要参数包括,测量标准电压范围 0 ~ 5V,分辨率 0.001V,测试标准电流范围 4 ~ 20 毫安,分辨率 0.01 毫安,测试标准频率范围 0 ~ 10KHz,分辨率 1Hz。电源参数 22V/AC。适合 5 ~45 摄氏度环境。

按照这一装置,选用多部蒸汽管道流量表进行实验检定,并通过数据分析处理后得出如下结论,A / D 采集线性度误差为 0.12%,基本上可以保证一定的测试准确度,因此针对蒸汽管道流量表进行检定实验,结果显示,被实验对象探测器零点漂移为零,示值误差在 0.5 ~ 0.9% 之间。示值误差方面在不考虑其他条件的情况下误差范围在 -1.5 ~0.8% 之间。重复性测量误差在 0.16 ~ 0.22% 之间。响应时间平均值在 16.37 ~ 28.84s 之间。

根据实验结论来看,0.12% 的信息采集线性度误差产生的原因可能是标准信号源不稳定,采样环境本身线性度较差。但总体上来说对探测器检定影响不大。根据检定项目来看,实验结果相对比较理想。

4 结语

综上所述,对于蒸汽管道流量表的计量标准检定装置的研制具有必要性,目前蒸汽管道流量表的应用量大,对检定工作提出了很高的要求,因此适合的检定装置是保证检定工作顺利高效展开的关键,因此研制专门的计量检定装置具有显著的现实意义,因此在本文当中探索了一种检定装置的研制开发思路,可能存在不足之处,但希望可以为蒸汽管道流量表的检定装置的开发研究提供一定的参考思路。

1 引言

随着仪表行业的扩张,蒸汽管道流量表使用量大增,给检定带来了非常大的压力,检定工作量大,任务艰巨,因此检定部门迫切需求先进的标准检定仪器,因此探索蒸汽管道流量表量检定标准装置的研制,具有非常显著的现实意义。

2 研制内容思考

本课题的研究旨在为蒸汽管道流量表量检定标准装置的研制提供一些可以参考的思路和方法,因此在本课题的*一部分,重点就研制内容进行分析讨论。因此基于蒸汽管道流量表量检定标准装置研制这一课题,试图依托现行**标准,完成对蒸汽管道流量表性能指标的测试工作,对计量检定标准装置的系统原理、系统组成等进行多方面的设计论证,形成具体的计量检定标准装置研制的具体思路。

主要内容上,*先,考虑高分辨率,多路多信号的信号采集系统,为保证检定效率以及检定精确度,考虑研制多路信号采集系统,实现对多个蒸汽管道流量表的信息采集。研究思路上包括多路采集电路板研制、确定通讯方式,确定电路板抗干扰方法,研究提高信号采集分辨率的方法,确定多信号通道集成的方法。多路信号通信设计使用和S P I 总线通讯,抗干扰方法拟采用光电隔离技术。使用信号放大器和高位 A/D 转换芯片提高分辨率。

其次,自动电控系统装置,为了保证装置对蒸汽管道流量表重复性、示值误差、响应时间、漂移等检定指标的检定,需要达到标准气体的气压、流量、气路通断、实时工况的自动操控,因此考虑以 PLC 为主控装置来实现电控,依托P L C 程序来完成自动电控设计,硬件装置上配置工作站,标准气体气压和流量控制装置。具体上以 PLC 为核心,配合电磁阀、真空装置、继电器、电源、通信模块、管线等硬件,并设计相应的驱动控制程序,实现自动化的检定控制。

3 研制方案思考

3.1 装置工作原理

根据作业环境气体检测报警仪通用技术要求对计量部分的检定要求来看,既定装置的检定项目包括重复性、示值误差、响应时间、漂移等,根据这些项目,结合上文内容确定装置的组成包括信号采集、通讯、电气控制和控制软件四个部分。由此组成的装置,工作原理如下:电气控制部分涵盖高压气瓶等硬件装置,用以控制高压标准气体的气压和流量,高压气瓶输出标准气体到传感器,为了保证标准气体的浓度,因此假设通过真空处理,来保证不同浓度气体切换时浓度的稳定性,标准气体在输出过程当中要经过减压限流装置控制标准气体的气压和流量,并输送到传感器中。信号采集装置将传感器的信号采集起来并上传至上位机,上位机部分则包括 PLC 和工作站,在这个部分通过设计的程序来完成电气控制与数据处理上的工作,实现自动化检定。

3.2 研制装置功能模块

*先电气控制模块,主要任务是在 P L C 的控制下实现对减压限流装置的自动控制,以此来保证输出标准气体的气压、流量,确保标准气体有效地融入被检定的蒸汽管道流量表当中,实现自动控制、采集与计算。整个自动电控系统包括 P L C、电磁阀、标准气体储存瓶、气压表、稳压器、减压限流装置、公共舱体、流量计、控制电路等组成。程序方面要求 OLC 根据上位机的控制指令来完成对电磁阀的驱动,并且要有自检能力,同时要实现根据运算的结果,自动发出控制指令,完成控制过程,且要具备手动控制功能。

其次,信号采集模块,主要任务是未来完成对蒸汽管道流量表性能指标信息的采集,为了完成这一目标,结合上文的分析来说,采用 SPI 总线通讯,实现多路检定,电路板使用信号放大器以及高位 A/D 转换芯片来实现高分辨率的信号采集,同时利用光电隔离技术来提高抗干扰能力。总结起来,信号采集模块要实现对多种信号的集成,变换,隔离和放大,为此考虑使用单片机来进行信息采集与处理并通过总线方式来上传到主板单片机。单片机主要完成对A / D 芯片的控制以及接收芯片输出的信号,通过编写相应的数据处理程序,将接收的信号处理后上传至主板单片机。主板单片机通过必要电路与上位机通讯。

再次,通讯模块,其主要任务在于完成电气控制部分和上位机之间的通讯。通讯网络采用无线网络互联通讯技术和 USB 通讯技术,实用无线互联模块,USB 通讯上使用专业芯片来构建 USB 通讯。

*后工作站及 P L C 的程序设计,P L C 程序设计按照选用的 PLC 所提供的程序设计软件进行设计,要求满足上文提出的控制要求。工作站方面是重点内容,要求包括用户管理,阀门切换,仪器校准,示值误差、重复性、响应时间、漂移等的检定。

3.3 研制装置成效

根据上文的思路设计研制了一款蒸汽管道流量表量检定标准装置,经过后期的安装调试后,确定其主要参数包括,测量标准电压范围 0 ~ 5V,分辨率 0.001V,测试标准电流范围 4 ~ 20 毫安,分辨率 0.01 毫安,测试标准频率范围 0 ~ 10KHz,分辨率 1Hz。电源参数 22V/AC。适合 5 ~45 摄氏度环境。

按照这一装置,选用多部蒸汽管道流量表进行实验检定,并通过数据分析处理后得出如下结论,A / D 采集线性度误差为 0.12%,基本上可以保证一定的测试准确度,因此针对蒸汽管道流量表进行检定实验,结果显示,被实验对象探测器零点漂移为零,示值误差在 0.5 ~ 0.9% 之间。示值误差方面在不考虑其他条件的情况下误差范围在 -1.5 ~0.8% 之间。重复性测量误差在 0.16 ~ 0.22% 之间。响应时间平均值在 16.37 ~ 28.84s 之间。

根据实验结论来看,0.12% 的信息采集线性度误差产生的原因可能是标准信号源不稳定,采样环境本身线性度较差。但总体上来说对探测器检定影响不大。根据检定项目来看,实验结果相对比较理想。

4 结语

综上所述,对于蒸汽管道流量表的计量标准检定装置的研制具有必要性,目前蒸汽管道流量表的应用量大,对检定工作提出了很高的要求,因此适合的检定装置是保证检定工作顺利高效展开的关键,因此研制专门的计量检定装置具有显著的现实意义,因此在本文当中探索了一种检定装置的研制开发思路,可能存在不足之处,但希望可以为蒸汽管道流量表的检定装置的开发研究提供一定的参考思路。