产品目录

蒸汽流量计

涡街流量计

孔板流量计

压缩空气流量计

气体流量计

热式气体质量流量计

旋进旋涡流量计

金属管浮子流量计

气体罗茨流量计

电磁流量计

涡轮流量计

椭圆齿轮流量计

水流量计

液体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

相关产品

联系我们

联系电话:13655235852

服务热线:0517-86801009

公司传真:0517-86801007

公司邮箱:1464856260@qq.com

公司地址:江苏省金湖县理士大道61号

导致蒸汽流量表测量结果产生误差的因素有哪些

一、蒸汽流量表组成部分

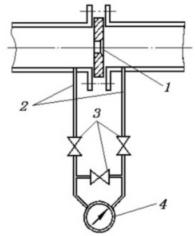

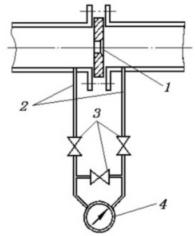

蒸汽流量表是将标准孔板与差压变送器配套组成的差压式流量装置,可测量气体、蒸汽、液体及天然气的流量,广泛应用于石油、化工、冶金、电力、供热、供水等领域的过程控制和测量。如图1所示。

蒸汽流量表组成部分

图1蒸汽流量表组成部分

1-标准孔板 2-引压管路 3-三阀组 4-差压计

二、蒸汽流量表的工作原理

1、测量原理

蒸汽流量表是以相似原理为根据,以实验数据为基础的瞬时流量计。天然气蒸汽流量表基于流体在通过设置于流通管道上的流动阻力件时产生的压力差与流体流量之间的确定关系,通过测量差压值求得流体流量。

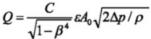

2、流量方程

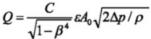

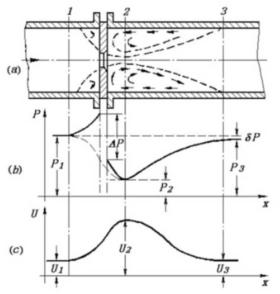

如图2所示,根据流动连续性方程(质量守恒定律)和伯努利方程(能量守恒定律),天然气蒸汽流量表的流量方程为:

蒸汽流量表的流量方程

公式(1)

式中:Q为体积流量;β为直径比,β=d/D;d为工作条件下节流件的孔径;D为工作条件下上游管道内径;Ao为节流件的开孔截面积; C 为流出系数;ΔP为节流装置前后实际测得的差压;p为节流装置上游流体密度;ε为可膨胀系数。

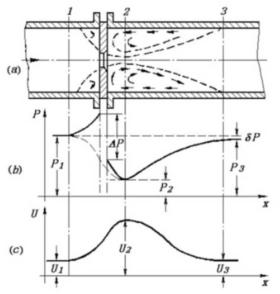

流体流经节流件时压力和流速变化情况

图2 流体流经节流件时压力和流速变化情况

3、流动状态的要求

蒸汽流量表的流出系数 C 是在特定的实验室参比条件下,通过大量的实验数据推导得出的计算方法。因此,为了保证测量精度,对于气流流动状态应符合如下四条要求:

3.1 流体必须是牛顿流体,在物理学和热力学上是均匀的、单相的,或者可认为是单相的流体。

3.2 流体流动是稳定流或**间变化不大的缓变流。

3.3 流体必须满管流,流经节流件前流动应达到充分紊流,流束平行于管道轴线且无旋转,流经节流件时不发生相变。

3.4 流体通过孔板节流装置的流动,必须保持孔板下游静压与孔板上游静压之比不小于0.75,管道雷诺数Re≥5000(角接取压)和管道雷诺数Re≥1260β2D(法兰取压)。

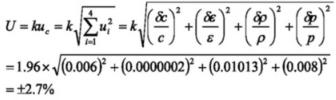

三、蒸汽流量表不确定度分析

由于存在取压方式(角接取压、法兰取压)的影响;流量计算假设条件等因素的影响;孔板加工、安装等技术要求。蒸汽流量表的使用和流量计算必须严格遵守规范规定,否则,其流量测量的不确定度无法计算或误差较大。

根据天然气蒸汽流量表的流量方程(公式1)可知,影响流量测量的精度主要由流出系数C、可膨胀系数、差压和天然气的物性。

1、流出系数不确定度变化

流出系数C是为了补偿任意两点的摩擦影响所列入的一个经验系数,它与节流件的几何形状、取压位置及雷诺数等有关,通常由试验确定。当直管段长度符合SY/T6143-2004的规定的节流前10D和节流后4D长的测量管,圆度满足不大于±0.3%的标准规定,则流出系数不确定度δc/c只随β值的不同而不同。此时,当β≤0.6时,则δc/c=±0.6%;当β<0.60时,则δc/c=±β%。

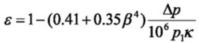

2、天然气可膨胀系数不确定度变化

当所测天然气流经孔板时,由于流速和压力的改变而伴随着密度的改变(气体压力从P1降为p2,因膨胀而使密度减小),为适应此种变化以修正因假设密度等于常量而对流量引起的偏差,因此必须加人一个系数,这个系数被称为可膨胀系数ε。

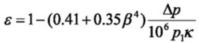

蒸汽流量表公式

公式(2)

对于天然气而言,可膨胀性系数的不确定度为:δε/ε=±4(Δp/pi)%

它与蒸汽流量表实测差压Δp成正比,与静压p1成反比。目前在天然气计量中差压值一般在50000Pa之内,静压在1-1OMPa范围内,因此 δε/ε*小为±0.00002%,*大为±0.2%或更大。

3、天然气密度测量不确定度δρ/ρ

密度取值按测量方法的不同而异,其一为直接密度测量,由密度计直接决定其值;天然气密度测量的不确定度δρ/ρ*小为±1.013%,*大为±1.571%或更大。

4、差压P的不确定度

标准SY/T6143—2004中的流量实用公式在应用能量方程导出过程中,规定测量管道水平(包括上、下游侧的测量管)。因此,其上、下游取压口的位置差为零,差压Δp则是在孔板上、下游侧所规定的取压口位置上量得的静压之差。

流量计差压公式

公式(3)

式中:ζΔp为差压计的精度等级;Δpk为差压计的量程;Δpf为预定差压测量值。

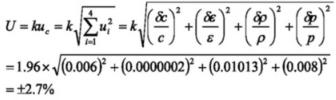

由此可见,当所用差压计的精度为0.5级,量程为0~600kpa,预设差压测景值为300kpa时,对于天然气孔板流景计,置信概率为95%的测量总不确定度为:

天然气流量测量的总不确定度,据SY/T6143-2004规定,实际上就是测量系统的测量值与真值比较,置信概率为95%的准确度,其测量的总不确定度δQn/Qn*小为±0.82%,*大为±4.52%或更大。

四、蒸汽流量表使用中的测量误差分析

在实际应用时,对于蒸汽流量表如果使用不当,会造成很大的测量误差,有时可达到20%左右。在流量计的使用中,如何减少其测量误差,必须考虑流量的测量原理和结构形式,注意使用条件和测量对象的物理性质是否与所选用的流量计性能相适应。下面就其测量误差进行分析:

1、流量计算方程描述流体是充满圆管的、充分发展的定常流。若流动状态真实性无法确定,如果仍按照原有的仪表常数推算流量,将与实际流量存在误差。

2、天然气以甲烷为主加上乙烷和其他少量的轻烃,真实相对密度小于或等于0.75。由于被测介质实际特性的不确定因素,以及实际物性变化影响仪表正常工作等对流量测量的不确定度产生影响。

3、孔板的结构设计、 加工、 装配、安装、检验和使用必须符合标准规定的全部技术要求。由于各个装置自身及环境条件因素引起的不确定因素。

4、孔板安装不正确

管道水平安装,如果孔板开孔中心与管道中心线不同心;如果在安装过程中存在引压管堵塞及垫片等凸出物,则会造成孔板前后压差测量不准确,从而造成测量误差。

5、孔板入口边缘被磨损

在使用中,由于流体的磨蚀作用,使孔板的人口边缘变钝,被磨成圆形入口边缘。结果是在相同的流量下,孔口收缩系数变大,造成差压发生变化,造成测量误差。

6、孔板表面的结垢

长期使用时,孔板表面结据,使孔板的流通面积变小,从而造成差压增大,使流量计测量值大于实际值,影响计量精度。

7、差压变送器零点漂移和量程设置不当

由于时间较长,变送器的零点会发生漂移,这时差压变送器的输人和输出信号发生变化。若不及时调整,会造成实测流量值偏低或偏高。

蒸汽流量表是将标准孔板与差压变送器配套组成的差压式流量装置,可测量气体、蒸汽、液体及天然气的流量,广泛应用于石油、化工、冶金、电力、供热、供水等领域的过程控制和测量。如图1所示。

蒸汽流量表组成部分

图1蒸汽流量表组成部分

1-标准孔板 2-引压管路 3-三阀组 4-差压计

二、蒸汽流量表的工作原理

1、测量原理

蒸汽流量表是以相似原理为根据,以实验数据为基础的瞬时流量计。天然气蒸汽流量表基于流体在通过设置于流通管道上的流动阻力件时产生的压力差与流体流量之间的确定关系,通过测量差压值求得流体流量。

2、流量方程

如图2所示,根据流动连续性方程(质量守恒定律)和伯努利方程(能量守恒定律),天然气蒸汽流量表的流量方程为:

蒸汽流量表的流量方程

公式(1)

式中:Q为体积流量;β为直径比,β=d/D;d为工作条件下节流件的孔径;D为工作条件下上游管道内径;Ao为节流件的开孔截面积; C 为流出系数;ΔP为节流装置前后实际测得的差压;p为节流装置上游流体密度;ε为可膨胀系数。

流体流经节流件时压力和流速变化情况

图2 流体流经节流件时压力和流速变化情况

3、流动状态的要求

蒸汽流量表的流出系数 C 是在特定的实验室参比条件下,通过大量的实验数据推导得出的计算方法。因此,为了保证测量精度,对于气流流动状态应符合如下四条要求:

3.1 流体必须是牛顿流体,在物理学和热力学上是均匀的、单相的,或者可认为是单相的流体。

3.2 流体流动是稳定流或**间变化不大的缓变流。

3.3 流体必须满管流,流经节流件前流动应达到充分紊流,流束平行于管道轴线且无旋转,流经节流件时不发生相变。

3.4 流体通过孔板节流装置的流动,必须保持孔板下游静压与孔板上游静压之比不小于0.75,管道雷诺数Re≥5000(角接取压)和管道雷诺数Re≥1260β2D(法兰取压)。

三、蒸汽流量表不确定度分析

由于存在取压方式(角接取压、法兰取压)的影响;流量计算假设条件等因素的影响;孔板加工、安装等技术要求。蒸汽流量表的使用和流量计算必须严格遵守规范规定,否则,其流量测量的不确定度无法计算或误差较大。

根据天然气蒸汽流量表的流量方程(公式1)可知,影响流量测量的精度主要由流出系数C、可膨胀系数、差压和天然气的物性。

1、流出系数不确定度变化

流出系数C是为了补偿任意两点的摩擦影响所列入的一个经验系数,它与节流件的几何形状、取压位置及雷诺数等有关,通常由试验确定。当直管段长度符合SY/T6143-2004的规定的节流前10D和节流后4D长的测量管,圆度满足不大于±0.3%的标准规定,则流出系数不确定度δc/c只随β值的不同而不同。此时,当β≤0.6时,则δc/c=±0.6%;当β<0.60时,则δc/c=±β%。

2、天然气可膨胀系数不确定度变化

当所测天然气流经孔板时,由于流速和压力的改变而伴随着密度的改变(气体压力从P1降为p2,因膨胀而使密度减小),为适应此种变化以修正因假设密度等于常量而对流量引起的偏差,因此必须加人一个系数,这个系数被称为可膨胀系数ε。

蒸汽流量表公式

公式(2)

对于天然气而言,可膨胀性系数的不确定度为:δε/ε=±4(Δp/pi)%

它与蒸汽流量表实测差压Δp成正比,与静压p1成反比。目前在天然气计量中差压值一般在50000Pa之内,静压在1-1OMPa范围内,因此 δε/ε*小为±0.00002%,*大为±0.2%或更大。

3、天然气密度测量不确定度δρ/ρ

密度取值按测量方法的不同而异,其一为直接密度测量,由密度计直接决定其值;天然气密度测量的不确定度δρ/ρ*小为±1.013%,*大为±1.571%或更大。

4、差压P的不确定度

标准SY/T6143—2004中的流量实用公式在应用能量方程导出过程中,规定测量管道水平(包括上、下游侧的测量管)。因此,其上、下游取压口的位置差为零,差压Δp则是在孔板上、下游侧所规定的取压口位置上量得的静压之差。

流量计差压公式

公式(3)

式中:ζΔp为差压计的精度等级;Δpk为差压计的量程;Δpf为预定差压测量值。

由此可见,当所用差压计的精度为0.5级,量程为0~600kpa,预设差压测景值为300kpa时,对于天然气孔板流景计,置信概率为95%的测量总不确定度为:

天然气流量测量的总不确定度,据SY/T6143-2004规定,实际上就是测量系统的测量值与真值比较,置信概率为95%的准确度,其测量的总不确定度δQn/Qn*小为±0.82%,*大为±4.52%或更大。

四、蒸汽流量表使用中的测量误差分析

在实际应用时,对于蒸汽流量表如果使用不当,会造成很大的测量误差,有时可达到20%左右。在流量计的使用中,如何减少其测量误差,必须考虑流量的测量原理和结构形式,注意使用条件和测量对象的物理性质是否与所选用的流量计性能相适应。下面就其测量误差进行分析:

1、流量计算方程描述流体是充满圆管的、充分发展的定常流。若流动状态真实性无法确定,如果仍按照原有的仪表常数推算流量,将与实际流量存在误差。

2、天然气以甲烷为主加上乙烷和其他少量的轻烃,真实相对密度小于或等于0.75。由于被测介质实际特性的不确定因素,以及实际物性变化影响仪表正常工作等对流量测量的不确定度产生影响。

3、孔板的结构设计、 加工、 装配、安装、检验和使用必须符合标准规定的全部技术要求。由于各个装置自身及环境条件因素引起的不确定因素。

4、孔板安装不正确

管道水平安装,如果孔板开孔中心与管道中心线不同心;如果在安装过程中存在引压管堵塞及垫片等凸出物,则会造成孔板前后压差测量不准确,从而造成测量误差。

5、孔板入口边缘被磨损

在使用中,由于流体的磨蚀作用,使孔板的人口边缘变钝,被磨成圆形入口边缘。结果是在相同的流量下,孔口收缩系数变大,造成差压发生变化,造成测量误差。

6、孔板表面的结垢

长期使用时,孔板表面结据,使孔板的流通面积变小,从而造成差压增大,使流量计测量值大于实际值,影响计量精度。

7、差压变送器零点漂移和量程设置不当

由于时间较长,变送器的零点会发生漂移,这时差压变送器的输人和输出信号发生变化。若不及时调整,会造成实测流量值偏低或偏高。

相关资讯

- 蒸汽流量表的工作原理

- 关于饱和蒸汽管道流量表的产生误差原因及日常维护要点

- 正确理解饱和蒸汽流量表安装要求及需要了解的相关注意事项

- 导致蒸汽流量表测量结果产生误差的因素有哪些

- 饱和蒸汽流量表在蒸汽计量中应用中存在的问题及解决方案

- 饱和蒸汽流量表存在的十种典型问题及相应解决方法

- 过热蒸汽流量表选型与安装时需要注意的问题有哪些

- 导致蒸汽流量表测量数据偏差的因素分析

- 蒸汽流量表怎么安装

- 流量仪表选型及蒸汽流量表的更新改造技术方案

- 过热蒸汽流量表,涡街式蒸汽流量计

- 蒸汽流量表,电站锅炉用蒸汽流量计

- 锅炉蒸汽流量表在氧化铝生产中常见故障分析及处理方法

- 蒸汽流量表,饱和蒸汽流量计厂家

- 影响4寸蒸汽流量表安装要求及影响测量精度的技术分析

- 智能蒸汽流量表

- 蒸汽流量表价格

- 蒸汽流量表,锅炉蒸汽流量计

- 蒸汽流量表厂家

- 4寸管蒸汽流量表容易出现的问题作出的分析及相应解决方法

- 蒸汽流量表选型

- 锅炉蒸汽流量表在测量*低温液体时影响因素分析

- 过热蒸汽流量表流量测量装置在安装的控制要点及预控措施

- 蒸汽流量表,蒸汽智能流量计

- 蒸汽流量表在工程应用中要应对一系列问题及相关解决方法

- 饱和蒸汽流量表的电磁干扰路径与电磁兼容特性分析

- 探究过热蒸汽流量表测量中温压补偿测点的设计

- 关于饱和蒸汽流量表在煤气计量中的选型设计

- 关于饱和蒸汽流量表中的仪表选型及应用解析